El jerk, se puede traducir como "tirón" o "sacudida".

Matemáticamente se define como la derivada de la aceleración. Es decir, la velocidad con la que cambia la aceleración.

El jerk es a la aceleración lo que esta es a la velocidad...

Muchos sabemos más o menos a que hace referencia, pero en ocasiones se desconoce en que consiste realmente...

Por ejemplo, en que unidades trabaja, que valor debe tomar, los efectos que produce, etc.

Este artículo presentará esta magnitud física de una forma más descriptiva, detallando como se puede utilizar para nuestros perfiles de movimiento en aplicaciones de motion control.

¿QUÉ ES REALMENTE?

De la misma forma que la aceleración determina en cuanto tiempo alcanzaremos una velocidad, el jerk determina en cuanto tiempo alcanzaremos la aceleración deseada.

Entonces, el "perfil de aceleración" de un movimiento dependerá del jerk.

En un eje, el jerk suele expresarse en unidades/s^3.

Si, por ejemplo, trabajamos con un eje en mm...

La velocidad se mediría en mm/s, la aceleración en mm/s^2 y el jerk en mm/s^3.

Conceptualmente, podemos entender el jerk como el impacto que sufre la mecánica ante cambios de velocidad.

Podemos decir que contra más bajo sea su valor mejor. Pues más se suavizará la dinámica.

¿CÓMO FUNCIONA?

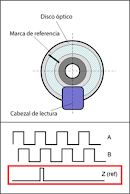

> Partiremos de un ejemplo muy común en control de movimiento... Un perfil de velocidad trapezoidal:

Consideremos Tiempo1 como tiempo para llegar a velocidad deseada y Tiempo2 para llegar a la aceleración...

·Sabemos que: Aceleración = Velocidad / Tiempo1

·Entonces: Jerk = Aceleración / Tiempo2

Vemos que este perfil de movimiento requiere una aceleración "instantánea" (onda cuadrada). Siendo así, teóricamente, el Tiempo2 sería nulo y el jerk infinito...

De todos modos, un eje nunca tiene una dinámica ideal... Supongamos que la aceleración para alcanzar la velocidad en 0.3s es de 5000mm/s^2. Si el servomotor puede llegar a esa aceleración en 0.00001s. Entonces, el jerk sería de 500000000mmm/s^3. Muy alto.

> La dinámica del ejemplo anterior es evidente que supone un golpe fuerte para la mecánica, pero el jerk nos permite "acelerar la aceleración". Lo que suavizaría ese tirón.En este caso, queremos que se llegue a la aceleración deseada en 1/3 del tiempo.

Pero, para que la velocidad se alcance en el mismo tiempo que con el perfil trapezoidal, la aceleración máxima debe ser superior a la del caso anterior en un 150%.

Entonces, la aceleración será una onda trapezoidal, pero tendrá la misma área que la onda cuadrada del caso anterior.

·Siendo así: Aceleración = 1.5 x (Velocidad / Tiempo1)

·Por lo que: Jerk = Aceleración / (Tiempo1 x 1/3)

En el primer caso, requeríamos una aceleración 5000mm/s^2 para alcanzar la velocidad en 0.3s... Con la curva en S, la aceleración aumentaría a 7500mm/s^2, pero el jerk pasaría a ser de 75000mmm/s^3. Mucho más bajo.

> Aún se podría suavizar más el impacto (al máximo)... Mediante una aceleración con forma de onda triangular. Es decir, consiguiendo que la aceleración nunca fuera constante.

En este caso, se tardaría la mitad del Tiempo1 en acelerar y la otra en desacelerar (1/2).

El resultado sería un perfil de velocidad con la curva en S más pronunciada.

·Para ello: Aceleración = 2 x (Velocidad / Tiempo1)

·Entonces: Jerk = Aceleración / (Tiempo1 x 1/2)

Véase que se trabajaría con un jerk todavía más bajo. De hecho, el mínimo con el que podemos asegurar que se alcance la velocidad en el tiempo deseado... Pero alerta, se requeriría llegar a una aceleración que duplica a la del perfil de velocidad trapezoidal (200%).

¿PRECAUCIONES?

Por defecto, en algunos FBs motion no es estrictamente necesario configurar jerk. Siendo así, lo normal es que se utilice el valor máximo de jerk que el eje es capaz de dar.

Entonces, estaríamos hablando de un perfil de velocidad trapezoidal. Y, el repetido impacto de la mecánica al acelerar/desacelerar, podría provocar un estrés en la mecánica que derivaría en un desgaste prematuro de la misma.

Ahora bien, un valor muy bajo de jerk también puede ser contraproducente. Pues, en ese caso, puede no llegarse a alcanzar la aceleración necesaria.

Una onda de aceleración triangular es el límite. Con un jerk superior al de ese caso, el eje no podría llegar a la velocidad consignada en el tiempo deseado. Es como si, directamente, bajáramos el valor de la aceleración.

Se debe tener en cuenta que suavizar la dinámica con el jerk tiene un precio... Como se ha visto, se requieren mayores aceleraciones para mantener los tiempos del perfil de velocidad. Eso implica picos de par directamente proporcionales al aumento de la aceleración.

Es importante tener eso en cuenta cuando se dimensiona el servoaccionamiento.

En algunos equipos, se emplea el smooth (suavización) en lugar del jerk. Básicamente es el concepto contrario al jerk y suele expresarse en tanto por ciento.

Con una onda de aceleración cuadrada el smooth sería del 0%, con una onda trapezoidal del 50% y con una onda triangular del 100%.